Kui TalTechi Tartu kolledži tudengitelt küsiti, kas nad tahaksid leiutada masina, mis tuvastaks kudumisvigu, ei osanud keegi arvata, et sellest saab üheksa kuu pikkune, tööstuslahenduseni juhtiv teekond. Tänaseks on tudengitel valminud masinnägemisel põhinev kvaliteedikontrollisüsteem, mis suudab tootmisliinil valmivaid kudumeid vahetult analüüsida ja vigu automaatselt esile tuua.

Koostöös Tehisintellekti- ja robootikakeskuse AIRE ja tekstiiliettevõttega Vikan AS tuli tudengitel arendada kudumisliinide vigade tuvastamise automatiseerimist. Ülesanne oli keeruline, kuid meeskond – olgugi et ilma erialase töökogemuseta – tõestas, et kui piisava sihikindluse ja valmisolekuga õppida, saab tudengiprojekt kasvada tõsiseks tööstusuuenduseks.

Juhuslik algus

Kõik sai alguse tagasihoidlikult, kui õppejõud Ago Rootsi esitas koridoris küsimuse, mis muutis kogu meeskonna õppekogemust: „Kas oleks huvi ühele ettevõttele masinat ehitada?“ Vastus oli jaatav, ent esimene tagasilöök saabus kiiresti – idee jäi esimesel korral ilma rahastuseta. Kui mõni aeg hiljem avanes AIRE programmi kaudu uus võimalus, haaras meeskond sellest kinni ja sai lõpuks toetuse, mis võimaldas projektiga jätkata.

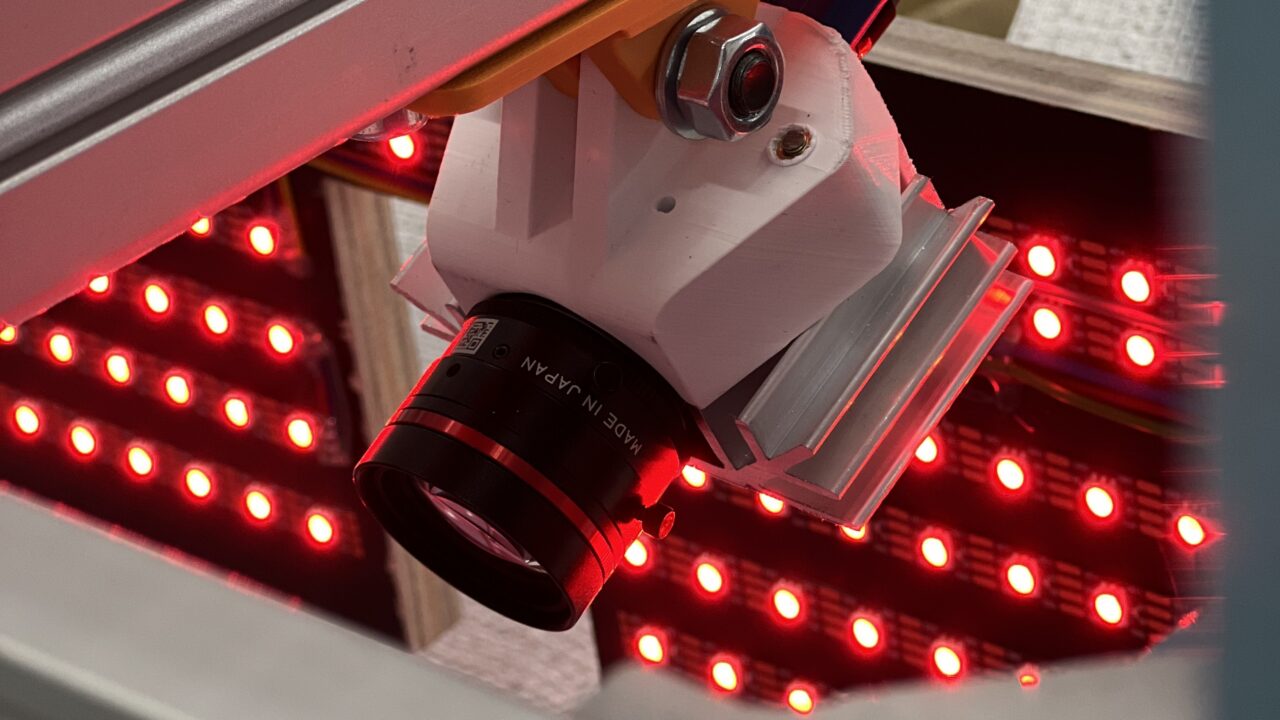

Töö kulges kolmes suuremas etapis. Kõigepealt tuli mõista, milline tähendus on masinnägemise kontekstis veal. Selleks loodi kolledžis miniatuurne kudumismasina mudel, mille peal sai ilma tootmisprotsessi katkestamata katsetada kaameraid, valguslahendusi ja tarkvara.

Kui lahenduse arhitektuur oli valmis, viidi süsteem tehasesse ja kaamerad kinnitati päris seadmete külge. Reaalsetes töötingimustes tehtud katsed andsid väärtuslikku teavet: tuvastuse täpsust võivad mõjutada valguse langemine, varjud ja isegi niidi pinge. Selleks, et süsteem tunneks vead ära ka päriselus, tekitasid tudengid sihilikult katkiseid kangaid ja defekte. Sedavõrd praktiline lähenemine võimaldas koguda andmestikku, mille pealt hakati masinõppemudelit õpetama.

Viimases etapis hakkas meeskonna masinõppe spetsialist Gregor Kokk mudelit arendama. Sadu pildinäiteid kasutades õpetati algoritmile, millised mustrid on õiged ja millised viitavad defektile. Protsess eeldas pidevat kohandamist ja katsetamist – sageli puututi kokku olukordadega, mis polnud klassiruumis kunagi jutuks tulnud.

Võidavad nii tudengid kui ka tööstuspartnerid

Töö tulemuseks oli kaamera- ja masinõppepõhine süsteem, mis jälgib tootmist kahelt liinilt korraga, tuvastab võimaliku vea ning näitab ekraanil kätte vea asukoha. Töö lihtsustamiseks kuvatakse infot täpselt: millisel lindil ja millises kohas probleem esineb. See võimaldab tehase töötajatel kiiresti sekkuda ja vigu parandada.

Projekti väärtus ei piirdunud vaid tehnoloogilise lahendusega. Tudengid õppisid, kuidas arendada ideed algusest lõpuni, kuidas suhelda tööstuspartneritega ning kuidas jagada meeskonnas vastutust ja rolle. Nii mõnedki puutusid reaalsete klientide ja ootustega kokku esmakordselt. Praktiline kogemus andis enesekindluse ja võimaluse proovida kätt pärismaailma probleemide lahendamisel.

Projekt sobib ehedaks näiteks sellest, kuidas tudengite kaasamine pärisprobleemide lahendamisse võib tuua kasu kõigile osapooltele – noored spetsialistid saavad kogemuse ja enesekindluse, ettevõtted aga uudseid lahendusi. Kolm eduka tulemuse koostisosa – laborimudeli kasutamine, töö tehases ning järjekindel pingutus – näitavad, et teooriast praktikani viiv tee algab uudishimust ja lõppeb innovatsiooniga.