Kui Scandinor OÜ asus kavandama uut ja märksa suuremat tootmisüksust, kerkis esile küsimus: kuidas vältida ebaefektiivsust enne, kui on käivitatud esimene masin? Ettevõtte eesmärk oli tõsta läbilaskevõimet, vähendada kulusid ja tagada kvaliteet ka mitmekordsete tootmismahtude puhul. „Digitaalne tehas andis võimaluse testida ja modelleerida erinevaid stsenaariume, ilma et oleks olnud vaja võtta reaalseid tootmisriske,“ ütles Scandinor OÜ asutaja Madis Tarum.

Kindlus enne investeeringut

Scandinor tegutseb puidu- ja mööblitööstuse valdkonnas, kus digilahendustest ja tehisintellektirakendustest on alles kujunemas uus normaalsus. Virtuaalne tehas võimaldas ettevõttel uurida, kuidas saaks rakendada tootmise planeerimisel ja seadmete tööaja optimeerimisel tehisintellekti ja andmeanalüüsi.

Koostöö algas hetkel, mil EAS-i kliendihaldur soovitas liita Scandinoril oma idee AIRE võrgustikuga, mille juhtivpartneriks on TalTech. AIRE ühendab ettevõtteid ja teadlaskonda, et luua võimalusi katsetada tehisintellekti-, robootika- ja automatiseerimislahendusi ning muuta tootmist nutikamaks ja tõhusamaks.

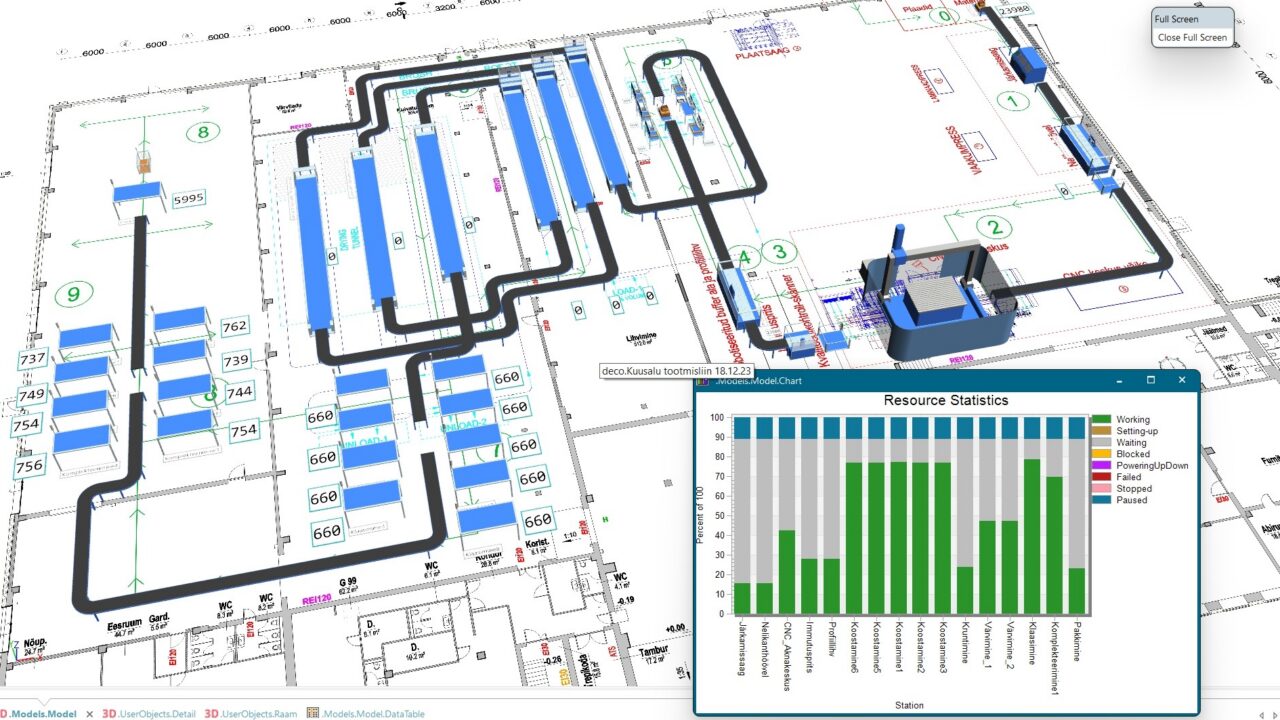

Scandinori ja AIRE koostööprojekti vedas TalTechi mehaanika ja tööstustehnika instituudi doktorant-nooremteadur Tõnis Raamets, kes lõi koos kolleegidega virtuaaltehase, mis omakorda TalTechi arendatud süsteemiga, et koguda ja analüüsida vahetuid tootmisandmeid. „Nende andmete põhjal töötasime välja tehisintellektil põhineva optimeerimismudeli, mis aitas muuta tööprotsesse sujuvamaks ja tõhusamaks.“

„Digitaalne tehas andis võimaluse testida ja modelleerida erinevaid stsenaariume, ilma et oleks olnud vaja võtta reaalseid tootmisriske.”

Madis Tarum tõdes, et kuigi lahendus pole veel jõudnud igapäevasesse kasutusse, andis see väärtuslikke teadmisi tootmisprotsesside kitsaskohtadest ja potentsiaalsetest efektiivsuse tõstmise viisidest. Foto: Scandinor

Koostööst sündis mõõdetav edu

Raametsa sõnul suurenes tootmise läbilaskevõime testimise tulemusel umbes 12%, tootmiskulud vähenesid 8% ja tootmisvead 18%: „Lisaks aitas mudel standardiseerida tööprotsesse ning parandada tootmise prognoositavust ja planeerimist. Rääkimata sellest, et mudel vähendas oluliselt tulevasi investeerimis- ja seadistusriske.“

Tarum tõdes, et kuigi lahendus pole veel jõudnud igapäevasesse kasutusse, andis see väärtuslikke teadmisi tootmisprotsesside kitsaskohtadest ja potentsiaalsetest efektiivsuse tõstmise viisidest. “Projekt on andnud meile tugeva aluse, millele saame tulevikus ehitada täielikult digitaalselt juhitava tootmise,” ütles Tarum.

Digitaalne tehas andis võimaluse testida erinevaid mudeleid ja stsenaariume. Foto: Tõnis Raamets

Raametsa hinnangul näitas projekt selgelt, et tehisintellektimudeli tõhusus sõltub otseselt andmete kvaliteedist: „Mida täpsemalt on mõõdetud tööajad, seisakud ja kvaliteedinäitajad, seda kindlamat tulemust pakub ka mudel.“ Tema sõnul pole optimeerimismudeli puhul tegu mitte ühekordse lahendusega, vaid pideva protsessiga, mis eeldab andmete pidevat jälgimist ja uuendamist. Ainult nii on võimalik säilitada maksimaalselt efektiivset tootmist.

TalTechi meeskond lõi Scandinori jaoks mitte ainult simulatsioonimudeli, vaid ka reaalselt rakendatava AI-otsustusraamistiku, mis põhineb kõige uuematel tehisintellekti meetoditel ja tööstusandmete analüüsil.

Tarum rääkis, et taolise partnerluse tugevus sõltub teadmiste ühendamisest – ettevõtted panustavad oma praktilise kogemuse ja vajadustega, teadlased aga pakuvad metoodilist täpsust ja analüütilist mõtlemist. „Koostöös sünnivad korraga innovatiivsed ja päriselus rakendatavad lahendused. Teaduskoostöö aitab ettevõtetel liikuda kiiremini digitaalse transformatsiooni suunas ning vältida „katse-eksituse” meetodit ja luua teaduslikult põhjendatud arenguplaani.”

Raametsa sõnul ulatub projekti mõju ühest tootmisüksusest kaugemale – sellega astutakse kogu Eesti tööstuse digitaliseerimise teel samm edasi: „Sellised koostööd aitavad Eesti tootmisettevõtteid liikuda samm-sammult lähemale Tööstuse 5.0 ajastule – tulevikule, milles inimene ja masin tegutsevad käsikäes, otsuseid toetavad andmed ning tootmine muutub üha targemaks ja jätkusuutlikumaks.“

„Koostöös sünnivad korraga innovatiivsed ja päriselus rakendatavad lahendused. Teaduskoostöö aitab ettevõtetel liikuda kiiremini digitaalse transformatsiooni suunas ning vältida „katse-eksituse” meetodit ja luua teaduslikult põhjendatud arenguplaani.”